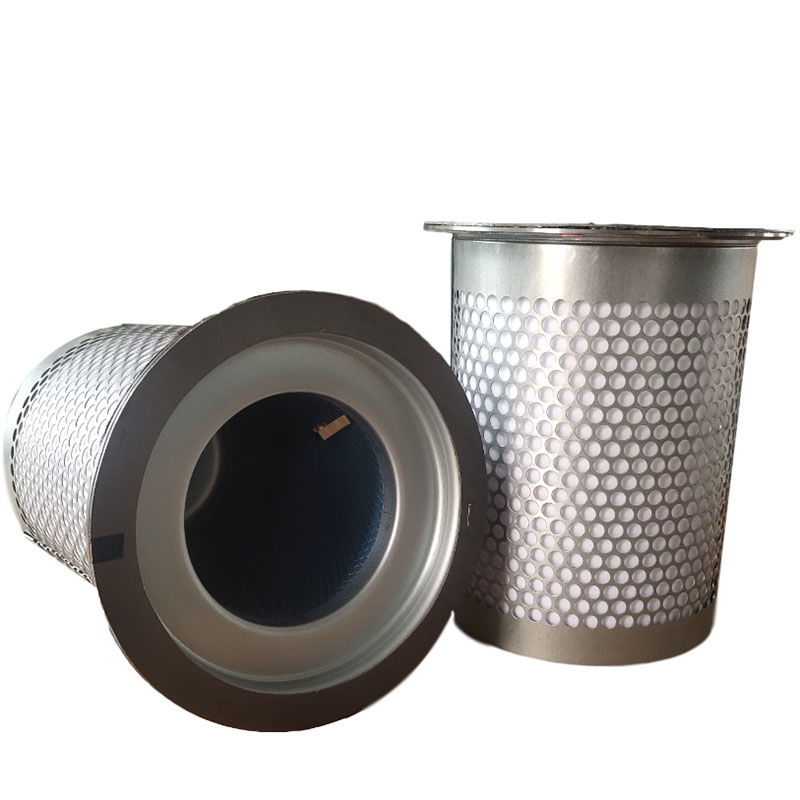

Máy nén khí phân tách dầu Atlas Atlas Copco thay thế 2906056500 2906075300 2906056400

Mô tả sản phẩm

Bộ phân tách dầu và khí là một thành phần chính chịu trách nhiệm loại bỏ các hạt dầu trước khi khí nén được giải phóng vào hệ thống. Lớp đầu tiên của bộ lọc tách dầu và khí thường là bộ lọc trước, bẫy các giọt dầu lớn hơn và ngăn chúng vào bộ lọc chính. Bộ lọc trước mở rộng tuổi thọ và hiệu quả của bộ lọc chính, cho phép nó hoạt động tối ưu. Bộ lọc chính thường là một phần tử bộ lọc kết hợp, là lõi của thiết bị tách dầu và khí. Khi không khí chảy qua các sợi này, các giọt dầu dần dần tích tụ và hợp nhất để tạo thành các giọt lớn hơn. Các giọt lớn hơn này sau đó ổn định do trọng lực và cuối cùng thoát vào bể thu thập của bộ tách. Thiết kế của phần tử bộ lọc đảm bảo rằng không khí đi qua diện tích bề mặt tối đa, do đó tối đa hóa sự tương tác giữa các giọt dầu và môi trường lọc. Bảo trì bộ lọc tách dầu và khí là rất cần thiết để đảm bảo hoạt động đúng của nó. Phần tử bộ lọc phải được kiểm tra và thay thế thường xuyên để ngăn chặn sự tắc nghẽn và giảm áp lực.

Các bước cơ bản của sản xuất dầu máy nén khí như sau

Bước 1: Chuẩn bị nguyên liệu thô

Các thành phần chính của dầu máy nén khí là dầu bôi trơn và phụ gia. Việc lựa chọn dầu bôi trơn nên được chọn theo các môi trường ứng dụng khác nhau và các yêu cầu sử dụng. Các chất phụ gia cũng cần được chọn theo các yêu cầu hiệu suất khác nhau.

Bước 2: Trộn

Theo công thức cụ thể, dầu và phụ gia bôi trơn được trộn theo một tỷ lệ nhất định, trong khi khuấy và sưởi ấm để làm cho nó trộn hoàn toàn.

Bước 3: Lọc

Lọc là một bước quan trọng trong việc đảm bảo chất lượng sản phẩm. Hỗn hợp dầu bôi trơn và phụ gia cần phải trải qua một quy trình lọc cụ thể để loại bỏ các tạp chất và các hạt để đảm bảo một sản phẩm sạch và đồng đều.

Bước 4: Tách

Hỗn hợp được ly tâm để tách dầu bôi trơn và phụ gia có mật độ khác nhau.

Bước 5: Đóng gói

Hàm lượng dầu của máy nén khí có thể đáp ứng nhu cầu của các ô tô và máy móc khác nhau. Dầu được sản xuất sẽ được đóng gói, lưu trữ và vận chuyển một cách thích hợp để đảm bảo rằng chất lượng và hiệu suất của nó không bị ảnh hưởng.